一般的に3次元空間はX軸・Y軸・Z軸の3軸によって定義され、この3軸を動かすことによって工具の位置決めをし加工を行っています。

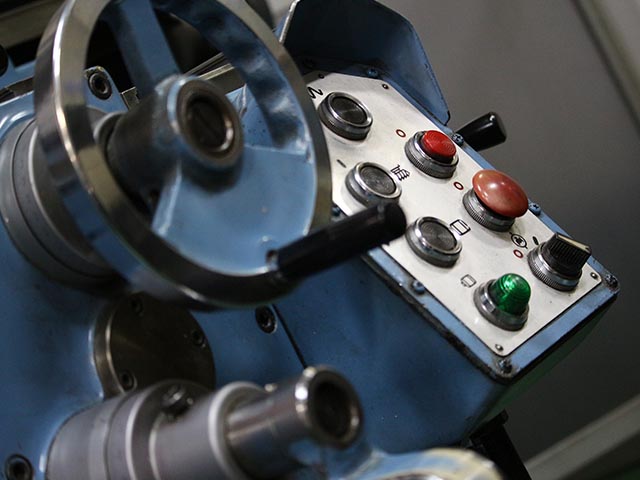

最も簡単な加工は1軸のみを動かす加工法で、ボール盤での穴あけ加工等が該当します。2軸を固定し、1軸のみを動かしながら加工するという意味では、旋盤やフライス盤等も最もメジャーな工作機械と言えるでしょう。

これらの工作機械は「汎用機械」と言われ、単純な加工のみしか出来ませんが、単純なゆえに精度管理もしやすく、剛性が高いことから昔から最もよく使われている加工機械です。

汎用フライス・操作盤

汎用フライス・主軸

その後、数値制御が発達し、NC旋盤・NCフライス盤に代表される「NC工作機械」が登場すると、1軸のみでなく2軸・3軸を同時に動かすことによって斜線や円弧の動作で加工ができるようになり、より複雑な形状が加工可能になりました。

現在では、NCフライス盤は工具自動交換機能を備えた「マシニングセンタ」に置き換わっており、弊社では汎用工作機械に加えて計70台以上のマシニングセンタが稼働しております。

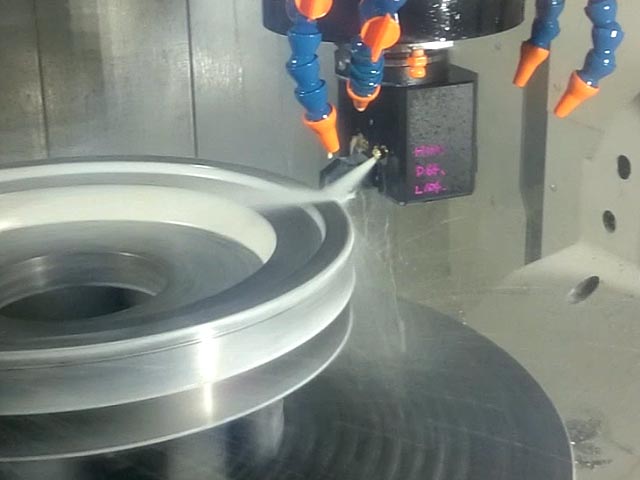

近年のマシニングセンタは3軸(XYZ)を高速で同時制御する「3次元加工」が当たり前のものとなり、3次元形状を高速に加工できるようになりました。

制御系も日々進化しており、点群データを滑らかにつなげて動かすNURBS補間や、動作指令と位置検出器との誤差を減らす制御、温度による熱変位を考慮した補正等、マシニングセンタはより精度が上がってきています。

マシニングセンタ・操作盤

マシニングセンタ・3次元形状加工

しかし、同時に動作させる軸が増えるほど各軸の制御は難しくなり、軸の動作がプラスマイナスで反転する際に生じるバックラッシュの問題や、動作部が増え高速化することによる剛性低下等の問題、それらを踏まえてマシニングセンタを動かすノウハウが必要となってきております。

技研精機では数値制御だけでは制御しきれない加工機械ごとのクセを把握し、保証精度以上の精度で加工する技術が強みとなっております。

マシニングセンタ・精度出し

マシニングセンタ・現物合わせ

上述の3軸を用いた3次元加工の動作に、回転軸・傾斜軸の2軸を足して、製品の上面方向からの加工に加え、前後・左右からの加工を可能にしたものが「5軸加工」と呼ばれています。

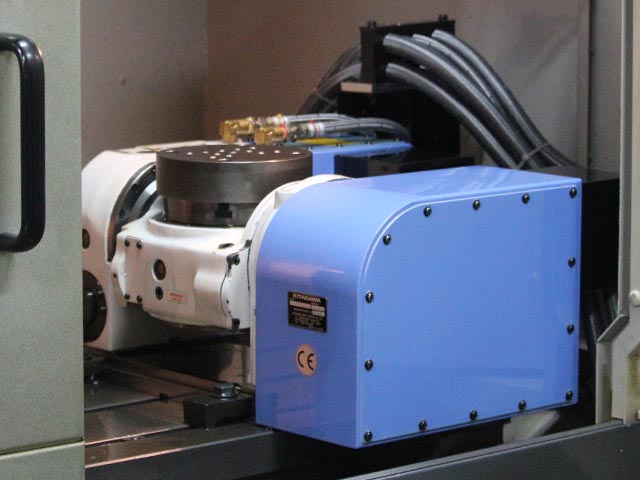

5軸加工の中で回転軸・傾斜軸を任意の角度で固定し、その他3軸で加工を行うことを「割出5軸加工」と言い、マシニングセンタが導入された当初から割出5軸加工は行われていました。

ワンチャッキングであらゆる方向から加工が行えるため、段取り替えの工数を削減でき、時間短縮・コスト削減にも貢献しております。

回転・傾斜(チルチング)テーブル

割出5軸加工事例(ロボットアーム)

5軸加工の軸構成は様々ありますが、弊社では比較的小型の製品は傾斜軸の上に回転軸テーブルを載せ、その上に製品を載せることにより、製品自体をあらゆる方向に向けて加工が行える機械を主としております。

利点としては回転軸の上に製品があるため、製品を回転させながら旋削を行う事も出来、直径1000mmまでの旋削を行えるマシニングセンタ(オークマMU8000等)も用意しております。

同時5軸マシニングセンタ・MU8000V-L

MU8000・旋削機能

1000mmを超える大型製品では、その重量や取り回しが問題となり、小型製品のように製品自体を回転・傾斜させるのは困難となります。

技研精機では大型製品でも割出5軸加工を可能とするため、大型の門型マシニングセンタにはヘッドを交換し主軸の向きを変えることができる「5面加工機」を取り揃え、様々な製品に対応できる設備を保有しております。

また、大型の円筒部品を旋削するために大型の立型旋盤VTR-350Aを設備し、φ3500までの旋削加工も行えます。

大型マシニングセンタ・門型5面加工機

大型立型旋盤・VTR-350A

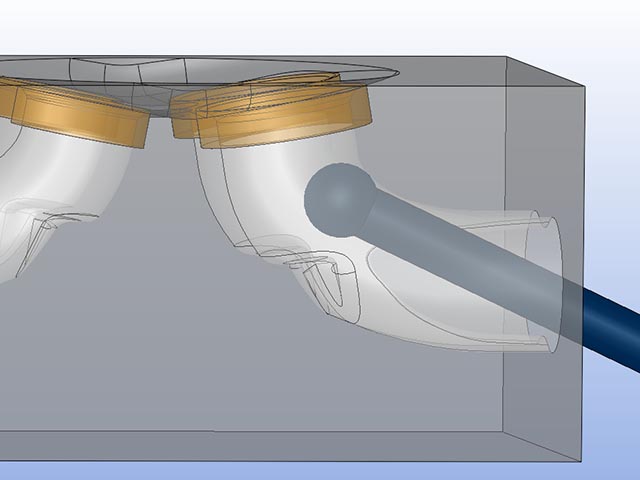

「同時5軸加工」とは、X軸・Y軸・Z軸・回転軸・傾斜軸を全て同時に動作させることにより行う加工となります。

代表的な製品例として、翼形状のインペラーやブリスク、エンジンヘッドの吸排気ポートなどが挙げられますが、製品正面から見て加工面が隠れてしまう「アンダー形状」の製品に主に用いられています。

同時5軸加工事例・インペラー

同時5軸加工事例・エンジンヘッド吸排気ポート

割出5軸加工でアンダー形状を加工することも可能ですが、製品によっては何度も加工角度を変え、アプローチ・リトラクトを繰り返しながら加工しなければなりません。

同時5軸加工では工具の干渉を回避しながら連続した一連の動作で加工することができるため、エアカットを減らして加工時間を短縮することができ、さらにつなぎ目の少ない面品位の良い加工が可能となります。

同時5軸加工事例・φ800タービン翼

同時5軸加工事例・タービン翼拡大

面品位の良い製品にするためには高精度の同時5軸マシニングセンタが必要不可欠ですが、工具の姿勢を考慮し各軸を滑らかに動作させる高度なプログラミング技術も必要となります。

技研精機では同時5軸加工に定評のあるCAD・CAMソフトの「hyperMILL」や部品・金型加工に特化した「Cimatron」、そして最先端のシミュレーションソフト「VERICUT」を導入し、万全の体制で同時5軸加工に取り組んでおります。

同時5軸加工は様々な利点がありますが、割出5軸加工を全て同時5軸加工にすれば全ての製品の品質が上がるかというと、そうとは限りません。

同時に駆動する軸が多いほど剛性は低下し、各軸の相対的な位置関係は温度変化や振動・バックラッシュ・稼働時間等でどうしても数ミクロンの誤差を生じます。

割出5軸加工ではその数ミクロンのズレ量を各角度ごとに微調整することができるため、加工時に補正をしながら加工することが可能ですが、

同時5軸では回転軸・傾斜軸の角度誤差を公差ゼロと仮定し製品位置と工具先端の相対位置を内部的に算出(先端点制御)しているため、連続的に変化する数ミクロンの誤差を修正するのは困難となります。

その誤差を考慮して加工をゼロに近づける技術や、割出5軸加工・同時5軸加工それぞれの利点を活かした高精度・高品位の加工が他社とは違う技研精機の加工品質となっております。

横型・立形あわせて複数の同時5軸マシニングセンタを設備しております。

マキノ製横型同時5軸マシニングセンタa61nx-5e

ヤスダ製横型同時5軸マシニングセンタH40i

オークマ製立型同時5軸マシニングセンタMU8000V-L

オークマ製立型同時5軸マシニングセンタMU400