切削加工とは切削工具を用いて金属材料等を削って除去する加工方法です。工作機械を用いて加工するため「機械加工」とも呼ばれています。

切削方法には様々な種類があり、旋盤を使用して材料を回転させて切削工具(バイト等)を押し当てて加工する旋削、切削工具(ドリル・エンドミル等)を回転させて材料を加工するミーリング加工(フライス加工)等があります。

エンドミルとは、外周と底部に切れ刃を施した円筒形の切削工具で、これを高速回転させることで材料を削ることができます。金属を加工する都合上、材料よりも固い「超硬合金」を母材としたものが主流です。エンドミルの先端形状は底部が平らなフラット型、角にRを付けたラジアス型(ブルノーズ型)、球形状のボール型等があり、用途によって使い分けられています。それぞれに径や長さ・刃の形状・コーティング等のバリエーションがあり、技研精機では数千種類のエンドミルを保有し、様々な材種や形状に対応できる体制を取っております。

フラットエンドミル

ボールエンドミル

マシニング加工とは、マシニングセンターを用いた切削加工(機械加工)のことで、前述のエンドミルでの形状加工やドリルでの穴あけ・タップでのねじ切り等が該当します。技研精機では旋削を行えるマシニングセンターも保有しているため、複合的な切削加工・機械加工を行うことを総じてマシニング加工と呼ぶこともあります。

マシニングセンターとは工具自動交換機能を備えた数値制御工作機械のことで、主軸が垂直方向にある立型マシニングセンター・水平方向にある横型マシニングセンターに大きく分けられます。それぞれに利点・欠点があり、立型は段取りがしやすく準備時間が抑えられますが、複数の段取りがし辛く量産には向きません。逆に横型は複数のパレットに製品を段取ることができるため量産に向きますが、垂直面に製品を段取りしなくてはならず、準備時間がかかります。

また、立型マシニングセンターは主軸が真下に向いているため、重力方向的に工具の振れを補正しやすいのですが、高さの制限で長物の工具を使用できません。横型マシニングセンターでは、ガンドリルなどの長物の工具を使用できますが、重力で工具先端がたわんでしまうことがあるため、使用するには技術が必要です。

このように、マシニングセンターの種類だけでも一長一短があり、これらの特性を知った上でマシニング加工を行っていかないと、高精度な加工は行えません。

この他にも、マシニングセンターを効率よく動かすプログラミング技術や、加工した箇所の精度が本当に保たれているのかを検査する技術、切削工具の状態を判断する技術も必要です。切削工具の状態が悪いと、例え高硬度なエンドミルでも倒れが発生し垂直な面が加工できない場合もあるのです。さらに製品になるべくストレスを与えないようにし変形を抑える技術等、技研精機では長年の経験でこれらのノウハウを生かし、業界トップのマシニング加工を行っています。

立型マシニングセンター

横型マシニングセンター

製品を設計する上で、その製品をどのように製作するかを考えながら設計することで、品質・製作時間・コストが大きく変わってきます。

マシニング加工を考えている場合は、如何にして使用する工具の工具径を大きく、工具突き出しを短くできるかが重要になってきます。切削条件は工具突き出し長さの2乗に比例すると言われており、工具の突き出しが長いほど切削加工は難しくなります。

深い穴が必要な場合でも、片方から長いドリルで加工するのではなく、貫通穴にして両端から加工することで、工具の長さを半分にすることができます。これによって穴の曲がりを抑制でき、加工時間が何倍も変わることがあります。

またエンドミルによる形状加工でも、浅い掘り込み形状ならあまり気にしなくても大丈夫なのですが、深い掘り込み形状が必要な場合は、側面の隅Rを大きくするなどの工夫が必要です。

このように、使用する工具を念頭に設計して頂くと、QCD(Quality品質・Costコスト・Delivery納期)全てにおいて向上する製品となります。

技研精機では高精度でコストを抑えた製品を短納期でお客様の元へお届けできるように、形状変更などのご提案をさせていただくことがございます。

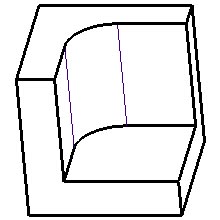

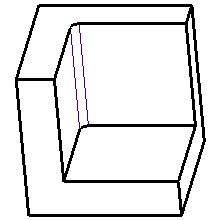

以下に切削加工品を設計する上で重要な隅部形状の例を掲載いたします。

◎

径が大きいエンドミル等の工具で加工できるため、加工時間が短縮できコストを抑えることができます。底部のエッジはフラットエンドミルで加工できますが、特に問題がない場合は「隅部エッジはR1max」等というような指示をいただけると、使用できる切削工具の幅が広がりチップ交換式の大径カッター等も使用できるため、さらに効率が上がります。

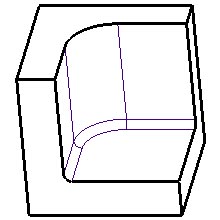

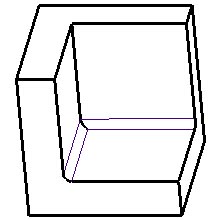

◎

No.1と同様に径が大きい工具で加工できるため、加工時間が短縮できコストを抑えることができます。底部の小さいRは角にRを付けたラジアスエンドミルで加工できますが、底部のRが一般的ではない数値の場合、工具を新たに用意するためコストが上がる可能性があります。

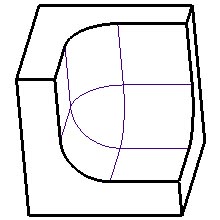

◎

No.1と同様に径が大きい工具で加工できるため、加工時間が短縮できコストを抑えることができます。底部の大きいRは製品のRよりも小さいボールエンドミルを用いてZを変えながら等高切削します。面粗度指定が細かい場合、走査する回数が増えるためコストが上がる可能性があります。

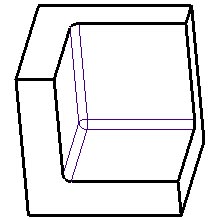

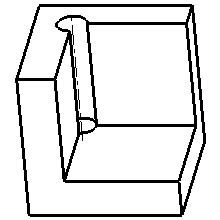

〇

径が大きい工具で荒引加工した後、製品を傾斜させて先端がボール形状のエンドミルで斜めから隅部を加工します。5軸のマシニングセンターが必要となりますが、斜めから加工することで、ボールエンドミルを径の太いホルダーで短くくわえることができるため、このような形状も加工が可能です。ただしRが小さいほど加工時間が増えコストは上がります。

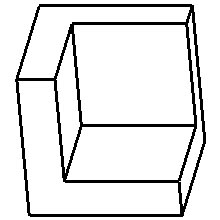

△

隅部を突き出し長さが長い小径のフラットエンドミルで加工する必要があり、加工深さによっては加工不可能な場合もございます。工具径が細いほど工具のたわみや破損につながり、品質が上がりにくい要因となります。一般的に使用するエンドミル径の5~10倍程の突き出し長さが限度となります。

×

切削加工では加工不可能です。No.4のように側面にもRを付けさせていただけないかご提案致します。

×

切削加工では加工不可能です。エッジがどうしても必要な場合、型彫放電加工等が必要となり、加工時間が長くなりコストも上がります。

◎

相手物の角がエッジで、スペース的にも余裕がなくどうしても干渉してしまう場合、あらかじめ隅部にドリルを入れることで相手物との干渉を避ける方法もあります(ぬすみ加工・にがし加工)。ドリルの径が太いほど太いエンドミルを使用でき、コストを抑えられます。

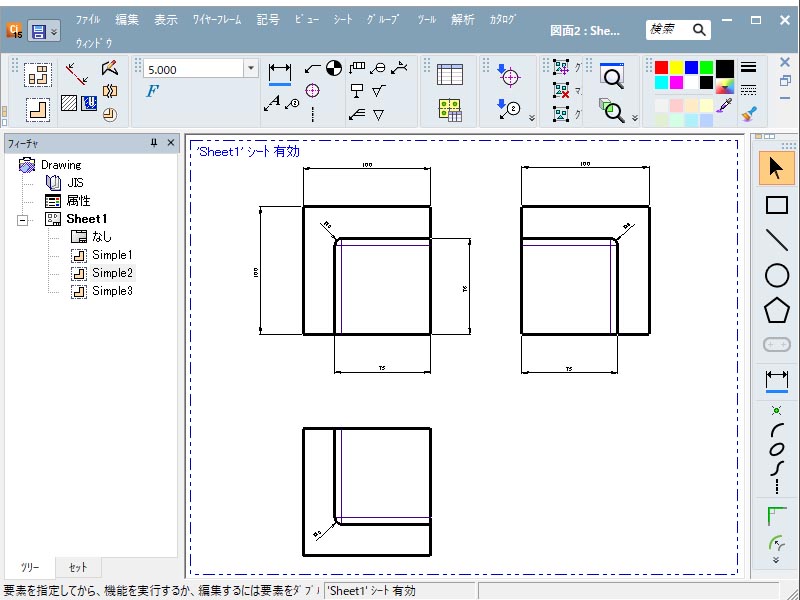

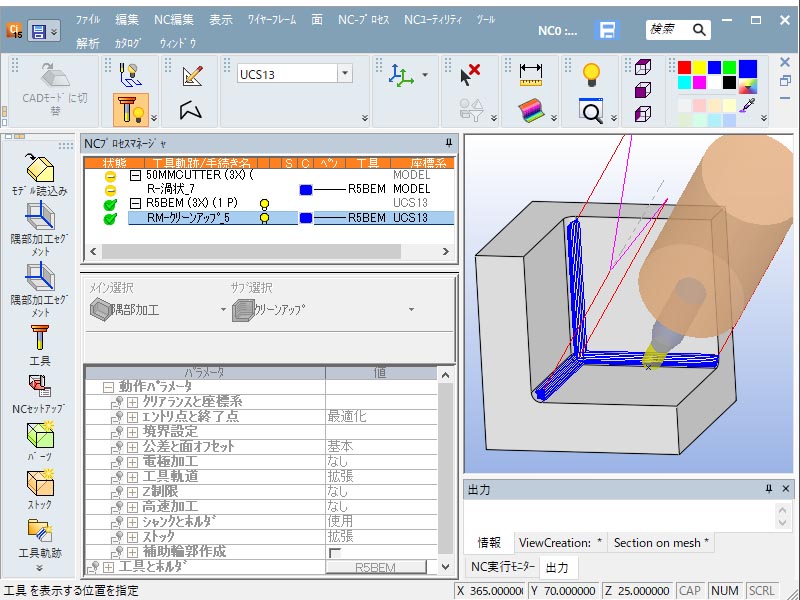

マシニング加工では、簡単な加工は手動による操作で行えますが、複雑な形状を加工するにはマシニングセンターを動かすNCプログラムが必要になってきます。このNCプログラムを作成するコンピューターソフトをCAM(Computer Aided Manufacturing)と言い、CAMに読み込ませる製品形状をコンピューター上で設計するときに使うソフトがCAD(Computer Aided Design)と呼ばれています。

CAD・CAMは平面の2次元と立体の3次元の二種類に大別でき、近年では3次元CADで立体的に設計を行い、2次元CADで製図をするのが主流になってきております。板状の製品等2次元的な加工でしたら、2次元のCAD・CAMで十分ですが、前項の「No.4」のような形状で斜めからボールエンドミルを使用するような加工の場合、3次元CAMと製品の3Dモデルが必要になってきます。

マシニング加工の依頼をご希望の場合、3次元CADで設計された3Dモデルを支給して頂くのが間違いがないのですが、弊社ではハイエンド3次元CADの「CATIA」「NX」等を導入しているため、2次元図面からCAMに必要な3Dモデルを作成することも可能です。

2次元CAD

3次元CAM